为什么固体发动机火药要由人工雕刻?

固体发动机火药需要人工雕刻的说法有点夸大了,只能说是使用人工进行修边与去毛刺,让固体燃料的尺寸更符合设计的标准,形状更完美而已。

央视《大国工匠》视频截图

第一、固定燃料制造工艺存在缺陷,导致固体燃料柱需要修正。固体燃料是直接浇灌在火箭助推器里的,不过固体燃料柱中间不是实心的,是空心。

至于固体燃料柱中间是以哪一种多边形图案为空心状,则是根据不同发射任务需求设计的。

把燃料柱中间设计成不同的空心图形,会让燃料柱获得不同的燃烧时间与热量释放,从而达到精准控制火箭飞行的目的。

由此在浇灌燃料柱的时候,会提前在助推器中间放一个多边形芯轴,等燃料柱浇灌成形后这个芯轴是要拿出来的,芯轴拿出来后,固体燃料柱的中间就是一个多边形的空心状态。

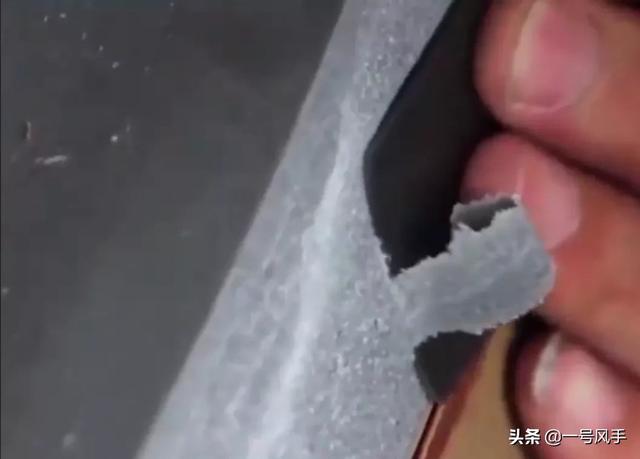

固体燃料雕刻师的主要工作,就是给这固体燃料柱中间的这个空心的多边形,进行修正与去毛刺,当然了中间空心部分要修之外,燃料柱两端也要做相应的平滑处理。

总的来说,就是让整个固体燃料柱达到完美的达到设计要求。

固体燃料住成型后需要加工,是浇灌工艺存在的天然缺陷与火箭所需要的精准控制存在的冲突。

固体燃料里面蕴含的能量非常大,如果燃料柱体型不完美,一边多一点或者一边少一点,就会让助推器里的热量释放不均匀,从而导致航天事故发生。

所以固体燃料柱表面准许的误差只有0.5毫米,超过这个误差都可能导致严重的航天事故发生。

央视《大国工匠》视频截图

第二、对火箭固定燃料柱加工不使用机械,是因为机械风险高。航天发动机的固体燃料,是一种高烈性火药,静电、高温、摩擦的火花都会把它激活。

使用电动工具,无法避免静电问题,以固体燃料对静电的敏感性,很容易会激活。

使用非电动小机械,精确度比较差,使用非电动大型机械虽然精确度可以做到很高,但是由于机械大了,机械运行会出现高温的情况。

其实不管是静电问题、精确度问题还有高温问题都是可以解决的,唯独无法解决的是机械工具在固定燃料表面高速工作产生的摩擦高温问题。

经过训练的人工,可以利用手臂力量控制加工厚度与加工速度,慢慢的推动刮刀,从而把安全隐患降到最低点,保证达到工艺设计要求。

目前全世界对固体燃料的加工,都是使用人工,主要是使用人工相对于开发一套专业的加工设备更便宜,毕竟每个国家一年发射的火箭次数有限,养十几个专业的加工人员就足够了。

第三、3D打印技术是取代人力加工的希望。火箭的固体燃料需要加工,主要是使用浇灌工艺,这种工艺本身对精确度的掌控性就比较差,所以导致每次浇灌出来的固体燃料都需要进行深加工才能满足火箭发射需求。

如果采用3D打印技术,那么就一次性的按照设计要求,精确的打印出来,如此就不再需要对固体燃料柱进行加工。

不过单单打印出固体燃料柱还不行,要实现助推器与固体燃料柱一体化打印才行,避免再次安装产生的碰撞与摩擦风险。

固体燃料火箭有着结构简单、成本低的优点,而且固体燃料可以长时间的存储在助推器中,可以随时拿来用,大大的缩短了火箭的发射时间,是未来航天燃料的趋势。

为什么固体发动机火药要由人工雕刻?

欧洲宇航局研制的世界上最大的固体火箭P120C质量达到了151.9吨,长度11.7米、火箭直径3.4米,所装固体推进剂重量达146.3吨,体积与试验台下面那辆蓝色8轮卡相比的确是一个庞然大物!

固体火箭发动机与液体火箭发动机的燃料成分是不一样的,它的制造工艺很复杂,其工艺流程是:原料混合→低速搅拌→药柱浇铸→低温烘烤→脱模,脱芯→整体探伤→药柱微修型,这么一个大概其的制造程序。

首先要将一个带有内芯的模具吊装进浇铸地坑当中,再将已经混合好的燃料(很浓稠的浆状物)倒入模具当中,这个程序有点像咱们在蛋糕店看到的用面粉、巧克力粉、砂糖、奶油…混合后再倒进蛋糕模具的样子,不过固体燃料的“浆状物”搅拌可不能像做蛋糕那样随意搅拌,搅拌机不能高速转动,这不但让原料混合不均匀,还会增加粘稠度,给浇铸带来困难…浇铸完成后要静置一段时间,使浆状物形成挤压将浇铸过程中带进的空气挤出去。

那么,浇铸时为啥还要放置内芯呢?固体火箭的药柱和我们业界外人士想象的不一样,并不是一根实心儿的圆柱体它的内里形状是很复杂的,要根据火箭射程的远近、飞行速度来控制燃料的燃烧时间和产生的推力,而实心圆柱形药柱不但燃烧不充分,重量也大形成了“死重量”降低了火箭的有效载荷…所以,就不能是一个实心的圆柱体,需要放置一个所需内部形状的芯子。

固体火箭发动机的药柱内部通常都是:星形、雪花晶体形…等等,复杂的几何形状,这需要非常精密的测算。

药柱浇铸完成、静置排气后要进入到低温烘烤使其固化,为啥用低温而不是高温呢?因为药柱是易燃易爆品温度太高容易引起自燃,并且烘烤温度太高会让燃料柱内外固化不均匀,产生细微的拉裂裂纹,必须要低温(只有50℃),使药柱内外受热均匀,在同一时间固化。

《大国工匠》里就接着介绍了固体火箭发动机药柱的修型,图片上橙色箭头所指灰色部分就是固体发动机药柱。

药柱烘烤完成后要脱芯后进入探伤工序,也就是使用超声波探伤仪和放大镜对药柱的每一平方毫米进行仔细的检查,不能放过一道细微的裂纹、一个细小的气泡,否则极可能导致火箭在发射时发动机出现燃烧不均匀导致发射失败。

那么具体到给药柱修型是怎么回事呢?因为药柱在烘烤和脱内芯后,会产生金属铸造那样的毛刺,需要将这些毛刺去掉,并且浇铸和烘烤后药柱要有余量,不能按照设计的尺寸去铸造,比如说药柱直径是2米,铸造后毛坯可能是2.01米,多的这个0.01米就是余量,需要修型来完成设计的此次,这就于金属铸造是一样的,毛坯件是需要精加工。

有看官会问:为啥不用工业加工母床或者工业机器人去加工?就是因为固体火箭发动机的药柱不是干硬状的,它要在配方当中加入一些弹性剂,目的就是防止在自然环境下干裂,既然是有弹性就会有韧性,工业机器人在加工时自动补偿达不到加工精度要求。

另外,凡是电器设备就会产生静电,如果引起火花会让固体燃料燃烧,图片上就是用固体燃料做燃烧试验,一个火柴盒大小体积(30克)燃烧非常剧烈,还产生了上千℃的高温…如果重达几十、上百吨的燃料柱被点燃整个厂房就保不住了,还会造成巨大的人员伤亡,所以必须要由高级技师手工修型才行。

图片里这个高级技师就是我国固体火箭发动机燃料柱的修型师,他叫徐立平,他的工作就是给每一根燃料药柱进行“精雕刻”。

由于要求将铸造后药柱毛坯进行精加工,得到设计的尺寸,必须要修型,也就是将药柱内部的复杂几何形状进行修边处理,要将部分多余的燃料切掉。

但手工切削队精度要求非常的高,设计误差要<0.5毫米...但徐立平师傅的切削加工精度为0.2毫米,0.2毫米是个什么概念?也就一张A4纸的厚度,由人在有韧性的材料上切削出这样的精度,实在是叹为观止!而像徐师傅这样的大国工匠全国只有20个,仅这一型技术就说明了大直径固体火箭发动机的技术难度。

运载火箭或者洲际导弹的固体发动机,是要把几十吨甚至几百吨重的物体发射到几百公里高度的大气层之外,这可不是说一说就能实现的!需要对发动机的进行上千次试验,对发动机的设计与制造、金属材料…全面试验才能最后定型,固体燃料柱也是要经过许许多多次的试验、才能去整体加工,装备到发动机内部,再安装上运载火箭或者洲际导弹上面,所以制造发动机的固体药柱是很不简单的事情。

为什么固体发动机火药要由人工雕刻?

“火药雕刻师”是从火药桶爬出来的大国工匠,他们的每铲一刀都决定自己的生命,当我们看到神舟系列飞船发射成功、各种导弹试射成功,背后都离不开“火药雕刻师”。

0.5毫米是航天固体发动机药面允许的最大误差,而航天“整容师”徐立平的整形精度,误差不超过0.2毫米,比一张A4还薄,这就是中国的“大国工匠”。

固体火箭发动机火药是什么东西固体火箭发动机的装药实际上是一种火药,而且会通过浇筑或者压伸成一定形状。

固体火药发动机不同于炸弹,不是一瞬间把所有的装药都烧完,而是以一定的速度、烈度进行可供、稳定的、持续燃烧。

如果是粉末状,将迅速燃烧发生爆炸,所以必须做成固体形状,让装药只能在一个表面上燃烧。

一般来说,固体火箭发动机根据导弹或者火箭的任务要求,对于燃烧时间、燃烧速度、产生的推力或者二次燃烧的时机,都有严格的要求,所以必须让装药的形状和燃烧面外形符合特定要求。

固体发动机火药制作固体火箭发动装药制作工艺非常复杂,首先是把原料混合,然后再慢慢搅拌,然后把材料倒进模具,再进行低温烘烤,然后脱模,脱模结束后,再检查是否存在问题。

在浇铸前会放置内芯,这个芯子有很多形状,有雪花的,有星星形状等几何形状。

把燃料柱中间设计成不同的空心图形,会让燃料柱获得不同的释放时间与热量释放,从而达到精准控制火箭飞行的目的。

而药柱浇铸完成后,静放一会,排除空气,最后才低温烘烤固化,很多人会有疑惑,为什么不用高温,这是因为药柱易燃易爆,温度过高容易引起自燃。

脱模后,利用超声波探伤仪和放大镜对药柱进行仔细检查,不能放过一道细微的裂纹和存在一个小细泡,否则很有可能使火箭在发射时,出现发动机燃烧不均匀,导致发射失败。

在固体发动机火药雕刻30年的徐立平,从未失误过药柱烘烤和脱芯后,会产生一些毛刺,雕刻火药师要把这些毛刺除去,而且脱模后,药柱大小会有细微差距,把多的火药铲下来。

火药整形不可逆,一旦切多,或者留下刀痕,药面精度与设计不符,发动机点火之后,火药不能按照预定走向燃烧,发动机就很有可能偏离轨迹,甚至爆炸。

徐立平的工作是对固体发动机药面进行整形、以及陷挖药、修补等,具体来说,是对装填有高能量推进挤的固体发动机燃料药面进行“微整形”。

作为战略导弹和运输火箭的动力之源,固体燃料发动机的制造,需要上千道复杂工序,其中的工序之一就是固体发动机燃料咬面整形。

因为过工作过程中对于精度有非常高的要求和危险性,固体发动机燃料药面整形被称为“雕刻火药”。

在世界范围内还是技术难题,至今也无法完全用机械代替,部分环节仍只能通过人工对火药药面进行精细切削修整。

徐立平是“航二代”,父母都是老一辈的航天人,母亲更是我国第一批固体发动机药面整形工,所以从小就了解这方面的知识,最后他也走上这条路。

1987年,还不到19岁的徐立平,从陕西航天技工学校毕业后,来到母亲工作过的地方-中国航天科技集团有限公司第四研究院7416厂固体发动机整形车间。

入厂教育第一课就是发动机点火试验,现场发出巨大的轰鸣声和腾起蘑菇云,深深震撼了徐立平,随后的安全培训更让他刻骨铭心。

这个岗位的高危性令害怕,操作人员就像躺在炸药包上,一旦出现意外,一丝逃生的机会都没有。

参加培训的同事们都惊呆了,他们都没有想到,原来自己想要从事的事业,竟然如此危险。

培训的第一天晚上,就有个同学找到他说:“我今天参加培训后,不想在这个岗位上干了,这就是在炸药桶里工作,太危险了!”。

徐立平谈定地说:“我没感觉到危险,我只是觉得自豪,你看到导弹发射、火箭上天的情景吗?多么壮观啊,看起来就热血沸腾,你再想想,如果那壮观场面,由我们的双手创造,又是多么自豪,你说的危险,这个岗位我妈干了一辈子,不也很平安吗?只要严守操作规范,就不会有危险”。

这位同学眼睛一亮:“是啊,危险是可以克服的,但荣耀却不是想有就有的”

由于火药韧性强,用刀力度很难把握,但刀刀要精准无误,所以徐立平就认准一件事:“练好刀工”。

每天除了跟着师傅打下手,空闲的时间全部用来学习基本功,通过努力勤奋,徐立平一步一步成为岗位精英。

工艺要求0.5毫米以内的误差,但他控制到了0.2毫米,扎实的功底来自他每天在试件上反复练习。

徐立平年轻时的“心跳”1989年,一台即将试车的国家重点型号发动机出现的脱粘,为了确保研制进度,彻底查明原因。

航天技术试验专家组经过反复论证后,做出艰难决定,将发动机内装填在故障部位的火药挖出,查探修复。

就地挖药,那就意味着要钻进已经填装好烈性推进剂的发动机内,需要火药雕刻师整个人钻进狭小的发动机内,然后一点一点挖开填注在里面的炸药,其艰难和危险程度可想而知。

但在国家利益面前,没有人退缩,一支平均年龄30出头的挖药突击队迅速组成,徐立平成为年龄最小的突击队员。

突击队数万次钻进装有烈性炸药的发动机内,在狭小的空间里面,半躺、半跪在炸药堆里,忍着浓烈而刺鼻的固体燃料药味。

他们用木铲、铜铲一点一点抠挖,那一刻他们毫无顾忌地把自己的生命交到死神的手中,为了防止用力过大引起强摩擦,每次最多挖四五克。

高强度的紧张和缺氧,每人每次最多只能干上十几分钟,作为最年轻的突击队员,徐立平每次进去总要多坚持几分钟,好让师傅们多休息一会。

在挖药过程中,队员们都出现恶心、呕吐、头晕等不适和疼痛,但却没有一个人退缩。

最后用了60多天的时间,挖出600多斤的火炸药,成功找出故障原因,修复完成后,发动机地面试车取得圆满成功。

由于长时间在狭小空间内接触火药,火药的毒性发作,使徐立平的双腿麻木,无法行走长达三个月。

母亲疼在心里,却什么也没说,只是强迫他进行训练,所幸在高强度的物理训练下,身体才慢慢地恢复,身体恢复后,徐立平并没有选择退缩,而是马上回到岗位上继续工作。

直到今天,徐立平仍然清楚记得当时的情景:“那里面太安静了,除了铲药的声音,只有自己心跳的声音,这个声音像雷一样在耳边响起”。

徐立平的“火药雕刻”是什么水平同事对徐师傅的手艺赞不绝口:“徐师傅在火药整形行业绝对是大师级别的,绝对数一数二,他一刀过去,需要切掉0.2毫米,他就能切到0.2毫米,一刀过去0.5毫米,就能切到0.5毫米,而且平面度的话,他用手一摸,就知道哪边高哪边少,他的技术能力简直就是登峰造极,炉火纯青”。

随着国防建设需要,航天固体火箭发动机使用的燃料含能量越来越高,怎样更好地改进刀具,提高整形效率,确保安全性,一直是徐立平思考的问题。

这些年来,他徐立发明了30多种药面整形刀具,其中两种获得国家专利,一种还被单位命名为“立平刀”。

这种道具每使用一次,就能计算出切削的重量,可以实现一次整形到位,还使以往需要数次称量切削余量,也缩小为一次,大大提高效率

工艺要求0.5毫米以内的误差,但他控制到了0.2毫米,扎实的功底来自勤奋的积累,而高超的技艺,也让他和这个岗位的粘度更强,他在推进挤药面整形岗位上,一干就是30多年。

先后被评为或授予最美航天人,航天技术能手、航天基金奖、三秦工匠、三秦楷模、全国技术能手,全国五一劳动奖章,感动中国人物等诸荣,2017年3月被中央中共宣传部授予全国重大先进典型“时代楷模”,2018年3月当选第13届全国人民代表大会代表。

“火药雕刻”有多危险?2001年,徐立平同工种的一位同事,在一次操作过程中,操作刀具不小心碰到壳体产生细微火花,火药瞬间燃烧,无情夺走了他的生命。

曾经有一位院士形容火药雕刻师所面临的风险:“用一个小钢球顺着药面滚上半米,这些高敏感的火药就会被点燃,而燃烧的温度瞬间可达数千度”。

从事一份那么危险的工作,他们的家人每天都担惊受怕,而徐立平的妻子,每次提起丈夫时,她眼泪就流下来。

她表示:“我不敢去想象,所以家里的事情,我很少让他操心过,我就怕……,所以我很少跟他吵架,我就怕影响他”。

每逢新人乍到,徐立平给新人上的第一节课是安全课,把新人带到地方观摩, 否则在课堂上,光跟新人说危险,危险到什么程度,他们不知道,到那一看以后,马上就有印象,这样新人以后一定时刻小心,因为手中刀艺系着生命。

徐立平全家11人,除了三个上学的孩子,其他都是航天人,弟弟和他一样,也在一级危险岗位工作,一次意外事故中,全身70%被烧伤。

徐立平无比伤心,他发誓,只要自己还在整形岗位,一定要研制出更好用、更科学、更安全的整形刀具。

后来徐立平想到先进数控整形技术,后来他们拥有第一台整形机,徐立平和同事们不断调试设备。

由于推进挤药面复杂型面结构,再加上易燃易爆特征,而且要把这项国内尚未有先进的技术投产,难度非常大。

经过三个多月的学习和摸索,首套数控整形程序诞生,对于一个一级危险岗位,这项技术的突破意义非常重大,当徐立平按下启动按钮,现场所有人盯住控制台上的显示器。

随着设备的快速旋转,刀片平稳切削发动机内的火炸药,一个完美的整形端面出现在显示器上,仅十分钟,一发产品的整形任务就完成。

既然机械无法代替人工整形药面,那为什么徐立平还要下大力气去研发设备学习编程呢!

徐立平表示:“使用机械设备用于推进剂药面修正,不仅减少了操作者的强度,更重要的是能减少操作和推进剂面对面的危险,保证操作人员的安全”。

最后徐立平带着组员在原来基础上,逐步实现数十种导弹发动机数控整形技术应用,班组80%以上的型号整形实现的远程控制。

人工雕刻火药太危险,为什么不用机器人加工,或者机床加工?首先火箭发动机的药柱不是干硬状,因为配方里面加入弹药挤,防止自然环境下干裂,所有药柱有弹性,有弹性就会有韧性。

如果用工业机器人加工,自动达偿达不到加工精度要求,而且凡是电器设备都会产生静电,以固体燃料对静电的敏感性,很容易被激活。

如果引起火花,会导致固体燃料燃烧,产生上千度的高温,上百吨的燃料一旦燃烧,后果无比严重,别说人了,整个工厂都危险。

如果使用非电动小机械,精确度比较差,如果使用非电动大型机械,虽然精确度可以做到很高,但由于机械大,机械运行过程中,难免会出现高温的情况。

不管是静电问题、精确度问题,还是高温问题都可以解决,唯独无法解决机械工具在固体燃料表面上,高速工作产生的摩擦高温问题。

但经过训练的人工,可以利用手臂力量控制加工厚度与加工速度,慢慢地推动刮刀,从而把安全隐患降到最低,保证达到工艺设计要求。

目前全世界对固体燃料的加工都是使用人工,主要是使用人工,对于开发一套专业加工设备更便宜,毕竟每个国家一年发射火箭次数有限,养20个加工人员就足够了。

传统工艺制作药柱存在缺陷,是否可以用3D打印技术制作固体燃料药柱美国一家叫Rocket Crafter公司已经开始尝试利用3D打印技术制作固体燃料药柱,而他们的设备并不复杂。

利用机械手输送半凝固态的火箭燃料到药柱基座上,一层一层打印出火箭发动机药柱,这种设计不受空间的影响,可以打印大直径固体火箭发动机。

由于3D打印技术的特点,我们在理论上认为有效的空心和断层火箭发动机药柱,也可以利用3D打印技术进行制作。

这样做有很多好处,不仅可以让火箭发动机药柱是一个二维截面形状,使火箭发动机具有复杂的三维结构,在推力稳定性和对冲量上会有更强的表现。

我们的战斗机关键零线已经实现了钛合金的3D打印,那么在火箭发动机上,我们也希望可以实现。

不过单单打印出固定燃料药柱还不行,要实现助推器和固体燃料柱一体化打印才行,避免再次安装产生的碰撞与摩擦风险。

固体发动机火药需要人工雕刻,为什么不使用液体火箭发动机?液体火箭发动机与固体火箭发动机互有优势,目前使用的液氢液氧火箭发动机和液氧煤油火箭发动机的比冲远远高于固体火箭发动机,单位质量的液体推进剂“能量高”。

这意味着如果发射相同质量的载荷到相同轨道,全固体火箭发动机的运载火箭要远远高于液体火箭发动机的火箭,而且载荷越大,迭代后的固体火箭相对液体火箭就更重要。

第一、固体火箭发动机火药优点

1、固定火箭发动机的结构简单,无需液体火箭发动机的燃料泵和输送管道,可靠性、勤务性都比较高,所以固体火箭较多作为大型火箭的推助推器。

目前国际主流先进洲际导弹均采用固体火箭发动机,采用固体火箭发动机的洲际导弹外形尺寸更小,机动能力更强。

2、同时固体火箭燃料可在常温下长期保存,固体推进剂化学性更为稳定,不怕泄漏,对储藏的温度以及力学环境要求没那么苛刻,做到“随时能打”。

而液体火箭发动机结构更为复杂,液体燃料腐蚀性更强,长时间储存比较麻烦,采用固体发动机的洲际导弹生存性、反应速度、突防能力都更好。

3、由于固体推进剂预先装填进发动机内,固体火箭运到发射场后,测试完成后就可以实施发射,因此可以缩短发射,准备周期确保安全发射。

在战时,这点非常重要,所以固体发动机火药有“用武之地”,而液体火箭发动机就像准备打仗时,才开始磨刀,耽误战时。

第二、液体火箭发动机优点

1、液体火箭发动机也有优点,比如液体火箭发动机可以在一定范围内增加或者减少燃料,获得特定弹道的特性,在发射的灵活上要大大强于普通固体燃料火箭。

2、液体火箭发动机燃料可控,遇到紧急情况可刹车,这是我们国家独有的秘籍,在发射火箭的时候,如果已经点火了,但火箭还没有离开火箭架的时候,出现紧急情况是可以紧急刹车的。

写到最后:对于“火药雕刻师”,刀刀报精细,丝丝系安全,抬望航空梦,俯刻匠人心。

2021年6月17日,神舟12号载人飞船成功发射,而神舟12号火箭逃逸系统固体发动机推进剂的微整形,就是由徐立平班组完成。

徐立平曾说过:“再危险的岗位都要有人去干,每当看见神舟飞船上天,送了宇航员上太空,或者看到杀手锏武器在天安门门前走过时,他们心里充满自豪感”。

因为他们的双手,让导弹、神舟飞船飞到指定的地点,才能做到“指哪打哪”。

为什么固体发动机火药要由人工雕刻?

机械加工不好控制静电问题,固体燃料药柱对静电、摩擦、火花非常敏感,掌握不好就爆炸,所以才用人工进行最后的微整,这个固体燃料微整的问题放在任何一个国家都做不到完全机械化作业。有句俗话说的好:东西是死的,人是活的。

先说下固体燃料的问题。固体燃料从字面就可以理解,燃料是以固体形式存在的,他的氧化剂和燃烧剂都是固体,与之对应的是液体燃料。固体燃料发动机常见于弹道导弹和运载火箭的助推器,少部分火箭整体都采用固体火箭发动机。其优点就是方便储存,可以随时拉出来发射,相比于需要几十分钟加注燃料的液体火箭来说,固体火箭的反应速度大大提高,对于战略反击有很大的意义。

关于固体燃料为什么需要雕刻的问题,我们先从固体燃料的成型说起。固体燃料的形状并不像大家想象的那样只是一根圆棒,它的燃烧参数是靠燃料截面形状去控制的,截面形状不同燃烧的时间、快慢、瞬时推力都是不一样的,下图就是不同截面时的推力随时间变化曲线。火箭要想打的精准就必须控制好燃料截面,所以在浇筑的时候需要不同的模具插芯,等燃料固化后再真空抽出插芯。然而浇筑这个工艺本身就不可能直接一次到最终尺寸,需要修整。在燃料凝固过程中会产生局部收缩,而固体燃料要求一体化程度非常高,是不允许进行补充浇筑的,所以浇筑的时候通常都是过量浇筑的,浇筑完之后再修掉多余部分。

关于为什么需要人去雕刻而不是直接用机器,固体燃料对于静电、摩擦、火花都是非常敏感的。被誉为“雕刻火药的大国工匠”的国家高级技师徐立平回忆过:在2001年的时候,一名工友因为刀具碰撞到火箭金属外壳产生火花导致燃料燃烧,当场牺牲。在1989年某型发动机试车时出现连续失败,为了找到原因他们必须挖开燃料,为了防止引起强摩擦,他们每次只能用木铲或铜铲挖几克,最后用了两个月挖了300公斤固体推进剂。由此可见固体燃料是非常危险和敏感的,而机器是个死物,它不能完全避免静电、摩擦这些问题,所以这个时候人反而更可靠。下图为美国某型火箭固体燃料修整,可以看到也是靠人用特殊的工具进行修整的

而且浇筑完的固体燃料情况比较复杂,每个位置需要需要修整的程度和力度都不一样,用固定的设备和固定的程序去做修整反而很呆板,不能灵活解决每个位置的问题。一旦机械加工在某处修整的不合适出现较大的误差,那么燃烧过程就不符合预期,火箭飞行就出先比较大的误差。所以在这种情况人的直接介入反而使得修整过程更为灵活和精准。当然了,这需要修整师的高超技艺和丰富的经验。

机器这个东西虽然省事省力,但是某些情况较为复杂的问题并不能很好的解决。在机加工上有个工种叫“钳工”,他就是为了解决机械设备无法完成的工作。用人工并不是一个落后的表现,相反一些高精密工作需要的人的介入。

为什么固体发动机火药要由人工雕刻?

谢谢邀请。

个人理解题主这个问题应该包括两个层次:首先是为什么要固体火箭发动机的火药为什么要雕刻,其次是为什么要人工雕刻。

我们知道,固体火箭发动机的装药实际上是一种火药,而且会浇筑或者压伸成一定形状。这是因为固体火箭发动机不同于炸弹,要求的不是在一瞬间把所有装药都烧完,而是以一定的速度和烈度进行可控的、稳定的、持续地燃烧。如果装药是粉末状,将迅速燃烧发生爆炸,所以必须做成固体形状,让装药只能在一个表面上燃烧。而且,一般来说,固体火箭发动机根据导弹或者火箭的任务要求,对于燃烧时间、燃烧速度、产生推力或者二次点燃的时机都有苛刻的要求,所以必须让装药的形状和燃烧面的外形符合特定的要求。而无论浇筑还是压伸,都很难让装药的外形和燃烧面完全符合需求,所以必须用雕刻来进行调节和修整。

那么,为什么一定要用人工来雕刻呢?这是因为固体燃料药柱雕刻如果稍有不慎就会引起燃烧爆炸,用机械设备解决不了产生静电火花的难题,所以必须采用人工进行微雕。一般固体发动机药面精度的最大误差为0.5mm,由于燃料火药有很强的韧性,甚至还混有粗糙的颗粒,所以雕刻药柱的力道必须做到精准无误;因为贴合固体燃料发动机设计尺寸的药面精度是决定火箭或导弹进入预定轨道与达到精准射程的关键。目前世界上所有的固体燃料发动机中的药柱整形部分都不能完全用机械来代替手工操作。

所以,至少到目前为止,最后的手工雕刻修整这个工序还没有办法省略。

为什么固体发动机火药要由人工雕刻?

在解答这个问题之前我们先来了解一种新型火箭固体发动机燃料添加剂:环四亚甲基四硝胺(C4H8N8O8),它世界上是现今军事上使用的综合性能最好的炸药。

可能很多读者对“环四亚甲基四硝胺”这个名称既觉得绕口,又有一种陌生的感觉,但是只要说出它的别称,相信很多人就会有恍然大悟的感觉——奥克托今。

奥克托今炸药的爆速达到了9124米/秒,爆热为5673千焦/公斤(密度为1.9克/立方厘米时),做功能力162%,猛度150%左右,是目前人类能够制造出来威力最大的合成炸药。

它的特点是机械敏感度非常非常高,实验中对25厘米高的10公斤落锤撞击感度为100%,对摆角为90度的摩擦感度也为100%,敏感程度仅次于硝化甘油。

我们可以这样来理解奥克托今炸药的敏感程度:

1、撞击感度,实验中取0.02克该型炸药置于实验装置里,选用10公斤的砝码安装在刻度为25cm的落锤装置高度上,然后释放砝码,当数次实验中这个力度足以引发0.02克该型炸药发生爆炸时,即得到“25厘米高的10公斤落锤撞击感度为100%”的结论;

2、摩擦感度,我国常用摩擦摆装置来测定火药的摩擦感度,该装置由本体机构、油压机、摆锤三部分组成,实验中取0.02克该型炸药置于摩擦摆内,用摆锤从不同角度摇摆摩擦炸药体表,当数次90度摆锤的摩擦触发炸药爆炸时,即可得到“摆角为90度的摩擦感度也为100%”的结论。

当然,除了机械感度较高以外,奥克托今炸药的爆发点也表现得非常“敏感”,也就是说高温就能触发爆炸,经国内外大量实验证明,它的爆发点为327℃,也就是说用打火机烧都能引起爆炸,是一种彻头彻尾的暴脾气高能炸药稍不留神就会用它超过9000米/秒的爆速表达它的“不满”。

▼下图为用于测试炸药机械感度的落锤感度仪,奥克托今炸药只需要10公斤25厘米落锤撞击就会爆发,比它更敏感的则是硝化甘油,测试中2公斤10厘米落锤感度100%!它们都可以作为火箭发动机固体燃料的添加剂。

那么问题就来了——奥克托今炸药跟人工雕刻固体火箭发动机火药又有什么关系呢?

答案就是奥克托今炸药能够提升固体火箭发动机的推力,通过添加一定比例的奥克托今炸药以后,相同体积的固体火箭发动机药柱可大幅提升火箭射程。

举个例子:巨浪-2型潜射弹道导弹火箭发动机所使用的固体燃料为CTPB型复合推进剂(端羟基聚丁二烯),主要成分是硝酸钾、硝化纤维、铝粉等,添加剂为硝化甘油炸药,比冲理论值为2200牛·秒/千克,所以该型导弹射程只有8000公里,只能勉强算得上洲际弹道导弹。

巨浪-3型则采用了奥克托今炸药做为添加剂的固体燃料,即XLDB型改性复合推进剂,主要成分是43%的奥克托今、8%的端羟基聚丁二烯、19%的铝粉等,理论比冲达到2646牛·秒/千克,射程达到了1万公里。

可见奥克托今炸药在固体火箭发动机燃料上的应用解决了导弹、火箭长期以来比冲值难以获得突破的问题,这也是现代导弹外形尺寸越来越紧凑,而射程则越来越远的原因。

问题在于奥克托今炸药性能虽然好,但是实在是太敏感了,在加工药柱时一个不小心就有可能引起重大事故,因此添加奥克托今的火箭固体燃料是绝对不能使用机械加工的,只能以人工手工雕刻的形式进行加工。

机械加工总是存在着许多潜在隐患,比如说静电、摩擦、振动等等,万一在加工过程中出现了物体打击、坠落、漏电等问题,那么药柱就会被激发,从而引起大爆炸。

确保万无一失的方法就是手工雕刻,操作过程是这样的:雕刻师傅在进入厂房前需要释放身体静电→穿戴劳保用品、检查工器具→查看图纸和加工设计要求→检查铸造成型的药柱是否存在缺陷→按照设计要求切削药柱→验收完工成品药柱。

整个流程中要求雕刻师傅动作要非常非常温柔,不管是工器具的取用还是下刀的动作都要十分轻盈,所以从事这个行业的人大多性格温和且偏向于内向,性子越慢越好。

▼下图为正在使用刻刀小心翼翼切削含奥克托今炸药的火箭发动机固体推进剂燃料的师傅,从事这个行当的人不仅要手稳,更要心稳。

综上所述我们可以得出这样的结论第一、火箭发动机火药要由人工雕刻的原因是固体燃料中含有对机械、温度感度非常高的高能炸药奥克托今,只有人工才能确保加工过程万无一失。

第二、机械加工存在着物体打击、摩擦、静电、漏电等风险,而这些风险中的任何一种都有可能引起奥克托今炸药的爆发,所以往往性能越好的固体燃料越危险,无法实现机械加工。

结语

长期以来,我国的火箭固体推进剂技术一直落后于西方国家,主要原因就是始终难以掌握奥克托今的合成技术,这也是在过去我军装备的各型号导弹、火箭尺寸总是比西方国家大的原因。

现在就连普通百姓都开始公开讨论火箭固体推进剂的人工雕刻问题了,这说明我国在奥克托今高能炸药上的研究和应用已经获得重大突破,军队装备的导弹、火箭将会一改之前“傻大粗”的形象。

▼下图为各种含奥克托今炸药的固体火箭发动机燃料柱,对奥克托今炸药技术的成功应用将会大幅提高我军装备性能。

内容仅供参考,如果您需解决具体问题(尤其法律、医学等领域),建议您详细咨询相关领域专业人士。

版权声明:文章内容来源于网络,版权归原作者所有,如有侵权请与我们联系,我们将及时删除。